弊社では部品の構造と生産方法を

徹底的に分析することによって

自動化による高品質化と低コスト化の両立を

ご提案させていただいております。

単発工程から順送化への様々なノウハウをご説明させて頂き

お客様にご判断いただいております。

徹底的に分析することによって

自動化による高品質化と低コスト化の両立を

ご提案させていただいております。

単発工程から順送化への様々なノウハウをご説明させて頂き

お客様にご判断いただいております。

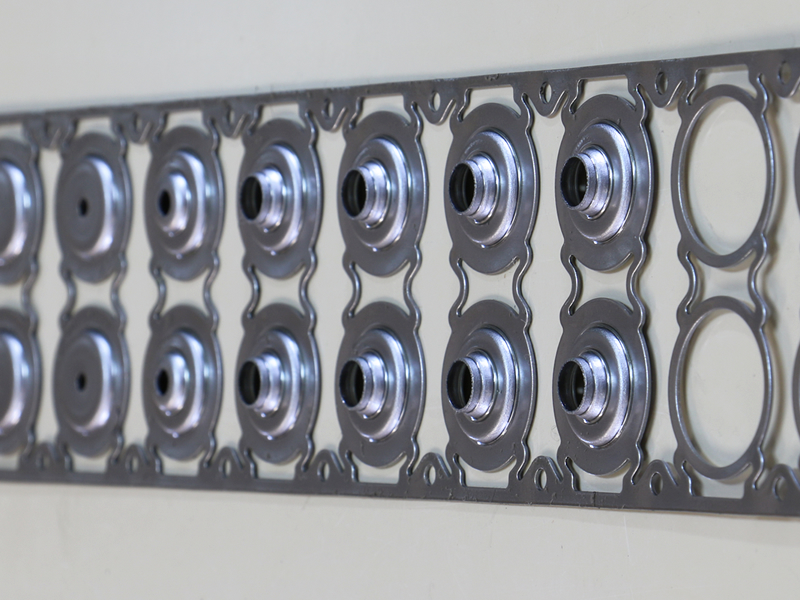

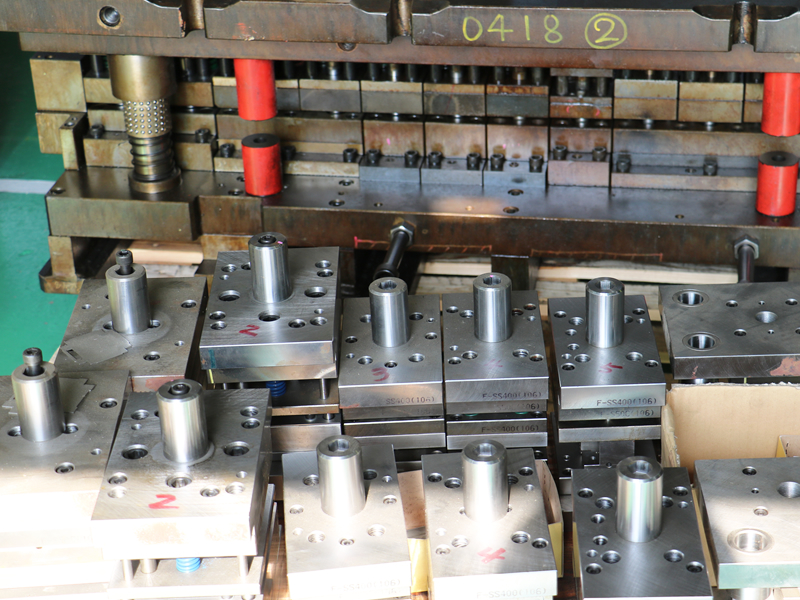

順送型には不可欠なつなぎ部分を無くした金型構造により、特殊形状部品の順送加工が可能になり大量生産が実現可能となります。

打ち抜き後のスクラップの中に製品を入れて送るため、材料費等の余計なコストを掛ける事なく生産できるなど大幅なコスト削減が可能です。

打ち抜き後のスクラップの中に製品を入れて送るため、材料費等の余計なコストを掛ける事なく生産できるなど大幅なコスト削減が可能です。

改善1

単発工程なので工程数が掛かる。

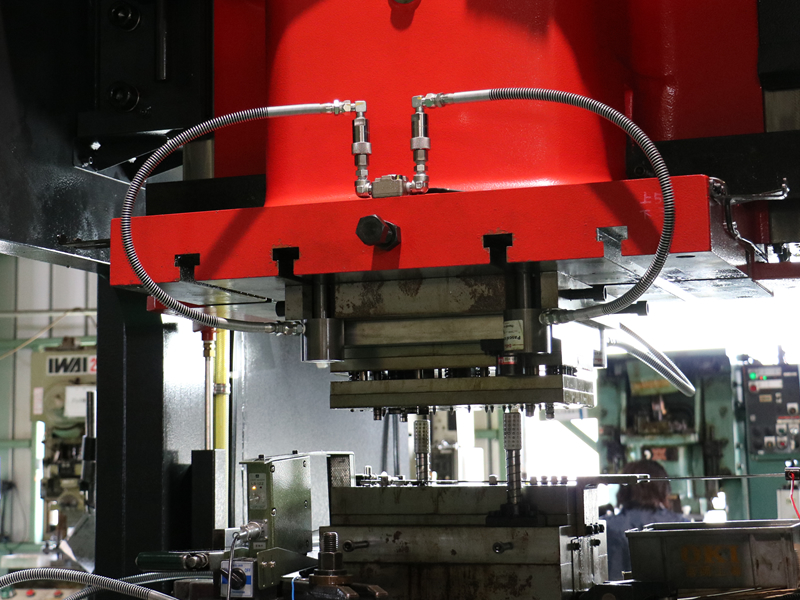

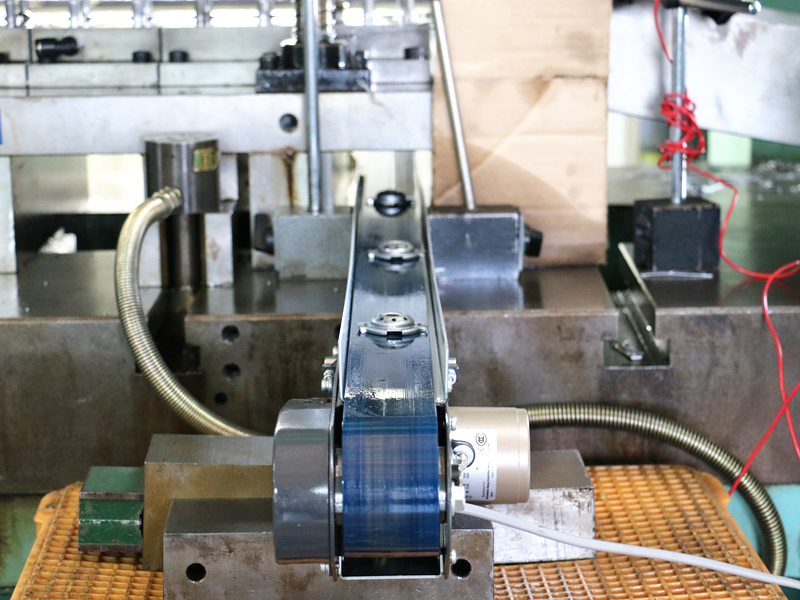

現在の単発加工を順送(自動送り)加工に変更する事により、生産効率を大幅にアップさせる事が出来ました。(単発工程の20倍の生産が可能)

改善2

作業者の人為的ミスによる不良品発生を防止したい。

無人加工なので人為的ミス(不良)が無くなり不良品が大幅に激減いたしました。

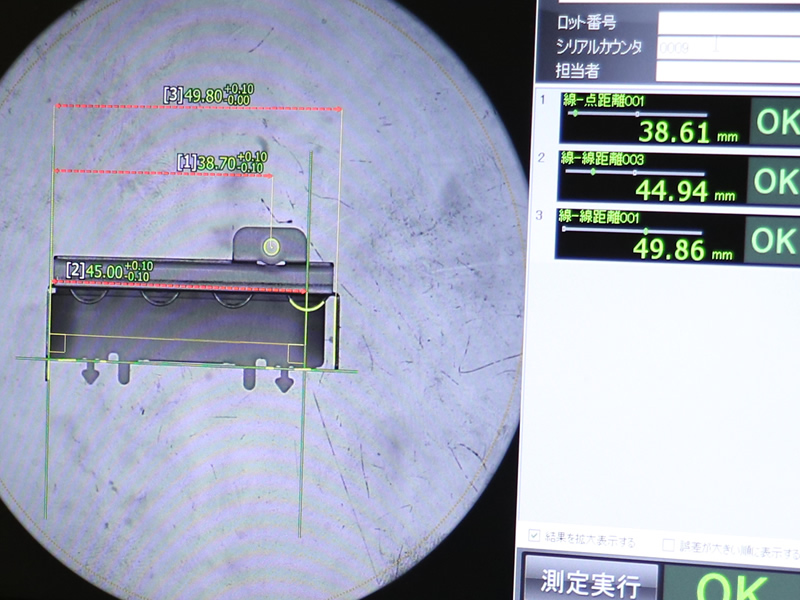

作業者による生産不良率3%を0.1%まで抑えております。

作業者による生産不良率3%を0.1%まで抑えております。

改善3

単発工程なので人件費が掛かる。

プレス機で作業者が1工程づつ加工する場合、プレス完成品になるまでは、数工程掛かります。

順送構造に置き換えることで、この工程間の人件費が削減されるとともに、製品精度がより画一化いたします。

その後、洗浄処理・全製品検査などを実施しております。

順送構造に置き換えることで、この工程間の人件費が削減されるとともに、製品精度がより画一化いたします。

その後、洗浄処理・全製品検査などを実施しております。