新たな “INNOVATION イノベーション” は

技術者・職人の熟練した知恵・技と最新の設備環境の融合から

生み出されるものであると考えます。

技術者・職人の熟練した知恵・技と最新の設備環境の融合から

生み出されるものであると考えます。

三山精機では「製品を製造するための設備」導入はもちろんのこと「製品を製造する技術を開発するための設備」の導入も積極的に行い、様々な新技術・新製品を生み出しています。

弊社で行ないました設備投資の一例をご紹介いたします。

弊社で行ないました設備投資の一例をご紹介いたします。

CASE

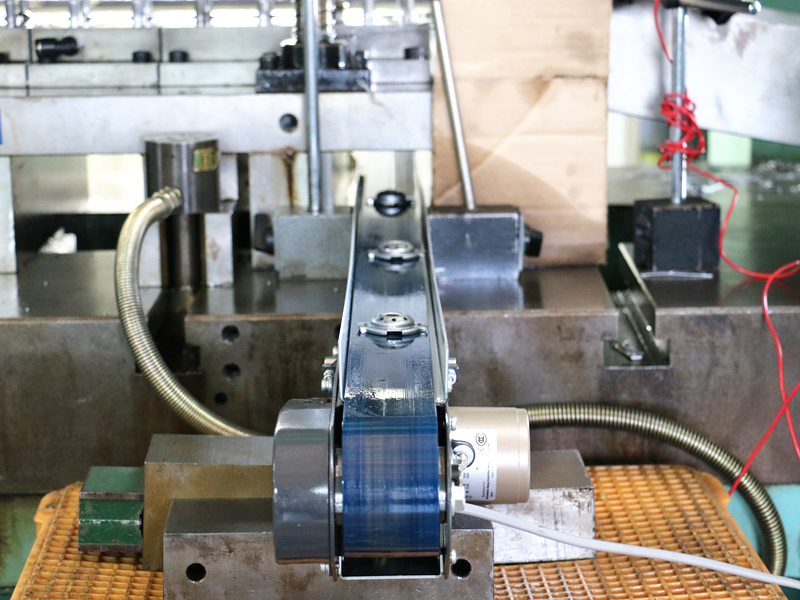

精密ワイヤ放電加工機設備の導入

同時多数箇所、多数方向の穴明け加工を可能にする、小型でスプリングレス(スプリング無し)の特殊な機構を持つ超精密カムと超精密順送金型の開発を行なうため、超精密ワイヤ放電加工機の導入を行いました。

ワイヤ放電加工機は、4年前の設備投資で別モデルを導入したおりましたが、より高精度をお求めになるご要望を満たすために、必要とされる接触面租さ(鏡面Rz0.3μm)に対してRz:1.5μmと加工面粗さがかなり悪いため、加工仕上がりが鏡面仕上げで加工が出来る最新モデルのワイヤ放電加工機の導入を決定いたしました。

現在、最新型のワイヤ放電加工機とCADCAMシステムを併用した、より高性能で複雑な形状の加工を高精度かつ大量に生産する技術を開発し、加工条件により0.001㎜までの加工精度での製造が可能となっております。

ワイヤ放電加工機は、4年前の設備投資で別モデルを導入したおりましたが、より高精度をお求めになるご要望を満たすために、必要とされる接触面租さ(鏡面Rz0.3μm)に対してRz:1.5μmと加工面粗さがかなり悪いため、加工仕上がりが鏡面仕上げで加工が出来る最新モデルのワイヤ放電加工機の導入を決定いたしました。

現在、最新型のワイヤ放電加工機とCADCAMシステムを併用した、より高性能で複雑な形状の加工を高精度かつ大量に生産する技術を開発し、加工条件により0.001㎜までの加工精度での製造が可能となっております。

CASE

サーボプレス導入

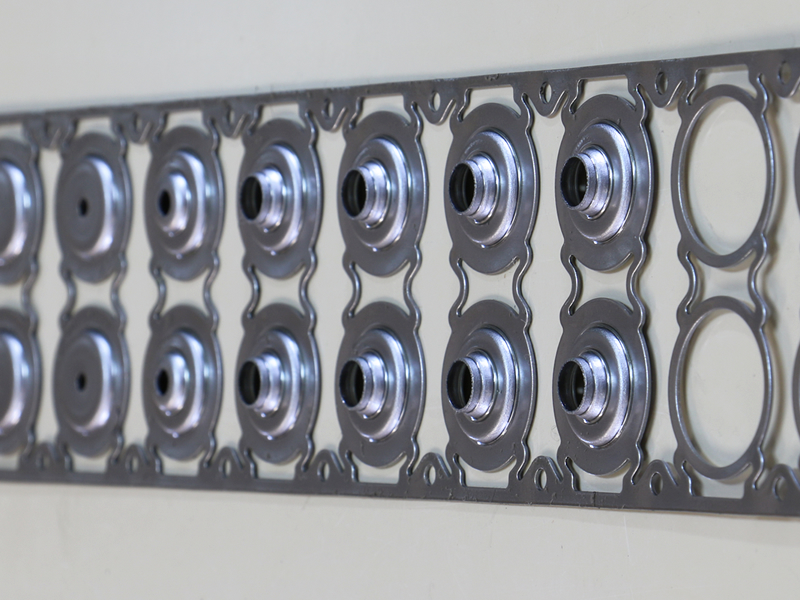

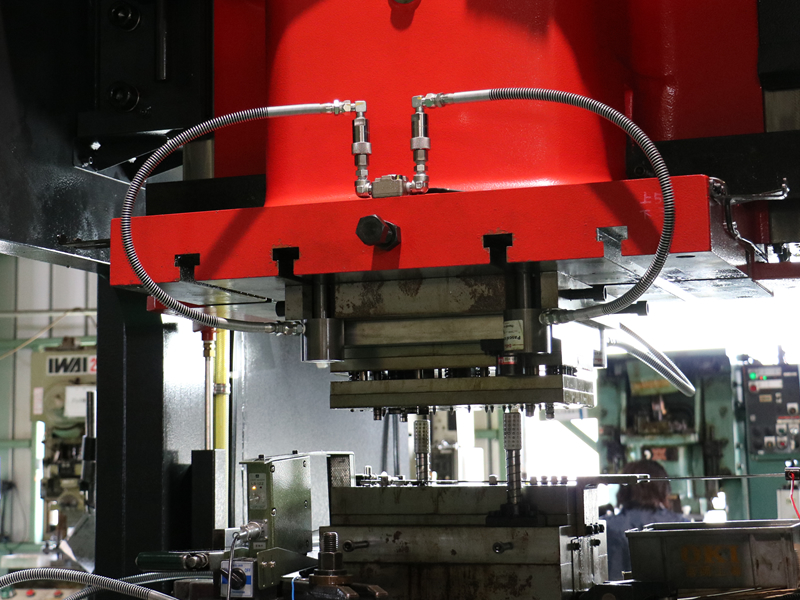

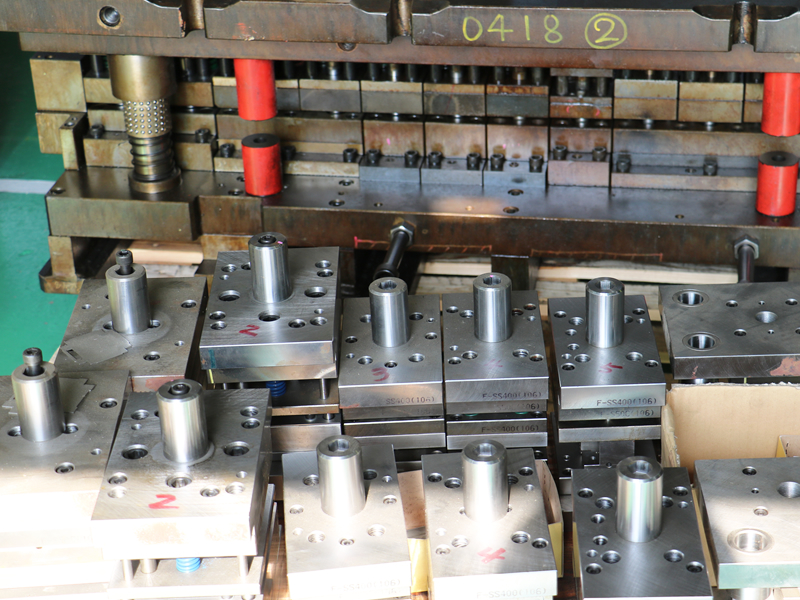

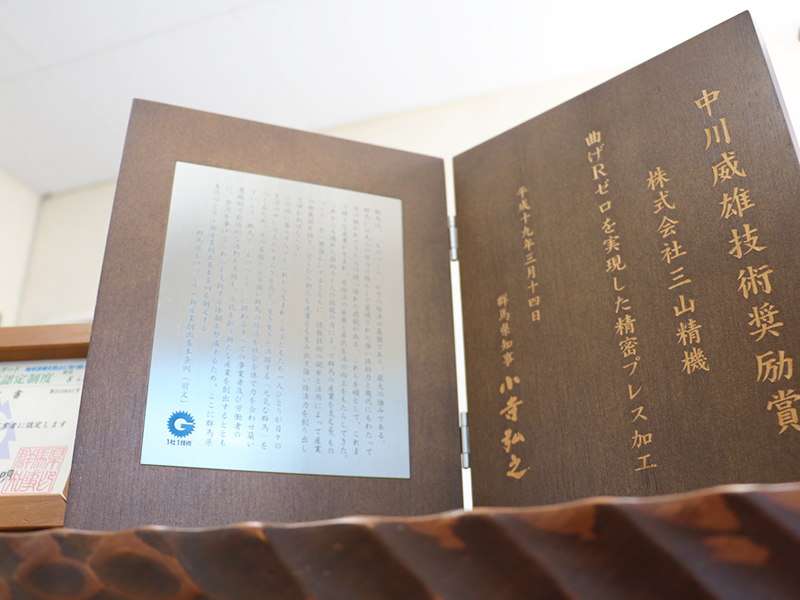

5種類以上の精密部品を1つの金型内で自動生産する順送型の構造開発を行うためサーボプレスの設備投資を行ないました。

培ってきた精密プレス技術を活かしてプレス加工の常識を破り、加工不可能と言われていた精密加工と、多種製品を1つの金型で行える開発を行い、多品種、大量生産を実現する為に決定いたしました。

設備導入後、試作検証と試行錯誤を繰り返す中で、難易度の高い金型製作技術と最新のプレス機・プレス加工技術の融合により、今までは不可能とされていた部品加工も可能となりました。

製造品自体の高機能化・コンパクト化の中で、更に複雑かつ縮小化している部品加工技術を開発するため、新たな課題にも挑んでおります。

培ってきた精密プレス技術を活かしてプレス加工の常識を破り、加工不可能と言われていた精密加工と、多種製品を1つの金型で行える開発を行い、多品種、大量生産を実現する為に決定いたしました。

設備導入後、試作検証と試行錯誤を繰り返す中で、難易度の高い金型製作技術と最新のプレス機・プレス加工技術の融合により、今までは不可能とされていた部品加工も可能となりました。

製造品自体の高機能化・コンパクト化の中で、更に複雑かつ縮小化している部品加工技術を開発するため、新たな課題にも挑んでおります。

CASE

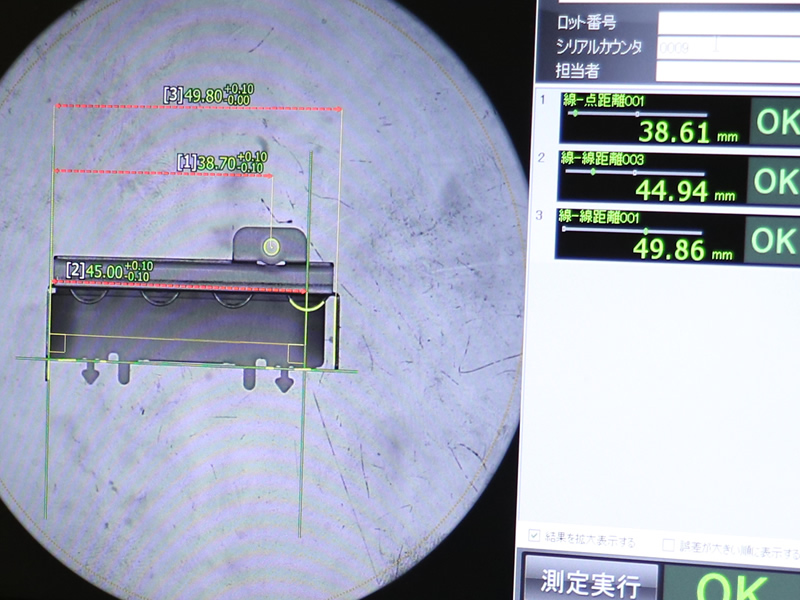

微細試作品製造の為の画像測定器の導入

試作部品製造の測定の際、部品が小さいため測定不可能だった為、微細製品用画像測定器を導入しました。

製品を置くだけで自動的にピント調整を実施し、2秒で99箇所の測定が可能、画像も鮮明でパソコンやCADCAMにデータの転送もできるため測定結果の検証が従来の顕微鏡に比べ安易である。 画像測定器とパソコン・CADCAMをリンクして実施し、各データを採取・検証しております。

製品を置くだけで自動的にピント調整を実施し、2秒で99箇所の測定が可能、画像も鮮明でパソコンやCADCAMにデータの転送もできるため測定結果の検証が従来の顕微鏡に比べ安易である。 画像測定器とパソコン・CADCAMをリンクして実施し、各データを採取・検証しております。